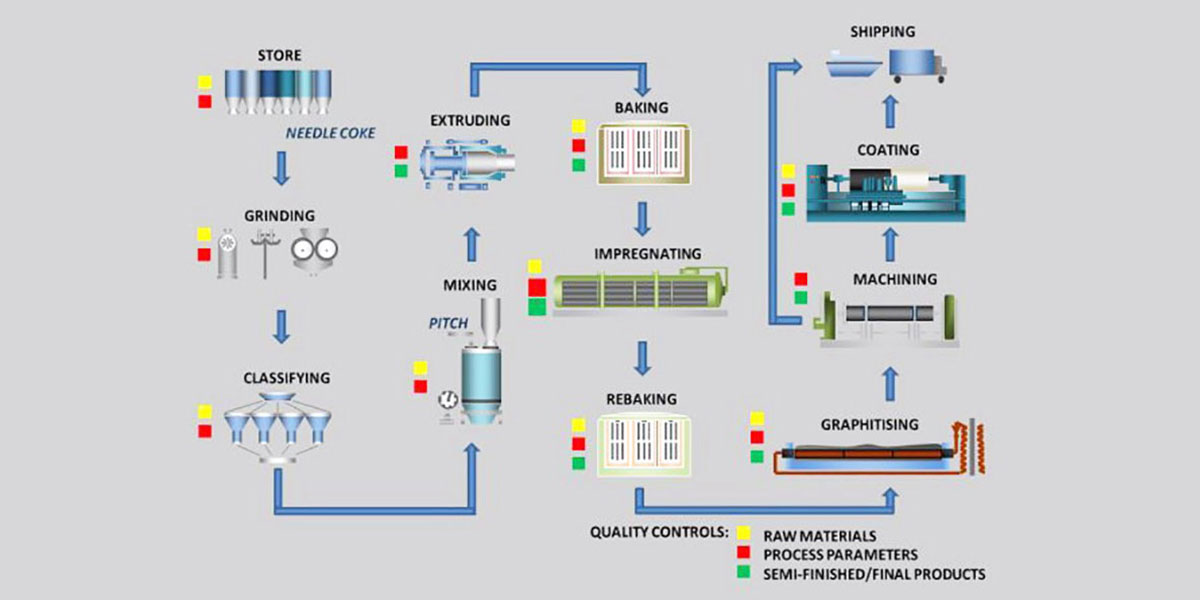

تصنع أقطاب الجرافيت من كوك البترول بعد خلطها بزفت قطران الفحم.

ثم يتم بثقها وتشكيلها ، وتحميصها لتفحيم المادة اللاصقة (درجة الحرارة) ، ثم تحويلها إلى رسوم بيانية عن طريق تسخينها إلى درجات حرارة تقترب من 3000 درجة مئوية ، حيث تتشكل ذرات الكربون في الجرافيت.

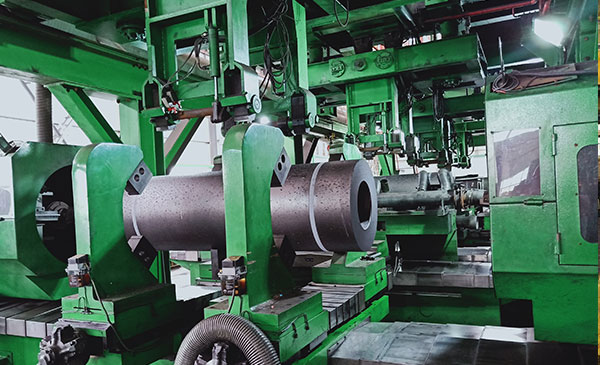

تستخدم أقطاب الجرافيت بشكل أساسي في أفران القوس الكهربائي.

إنها حاليًا المنتجات الوحيدة المتاحة التي تتمتع بمستويات عالية من التوصيل الكهربائي والقدرة على الحفاظ على المستويات العالية للغاية من الحرارة المتولدة في فرن القوس الكهربائي. تُستخدم أقطاب الجرافيت أيضًا في صقل الفولاذ في أفران البوتقة وعمليات الصهر الأخرى.

تنقسم أقطاب الجرافيت إلى 4 أنواع: أقطاب الجرافيت RP ، أقطاب HP جرافيت ، SHP أقطاب الجرافيت وأقطاب الجرافيت UHP.

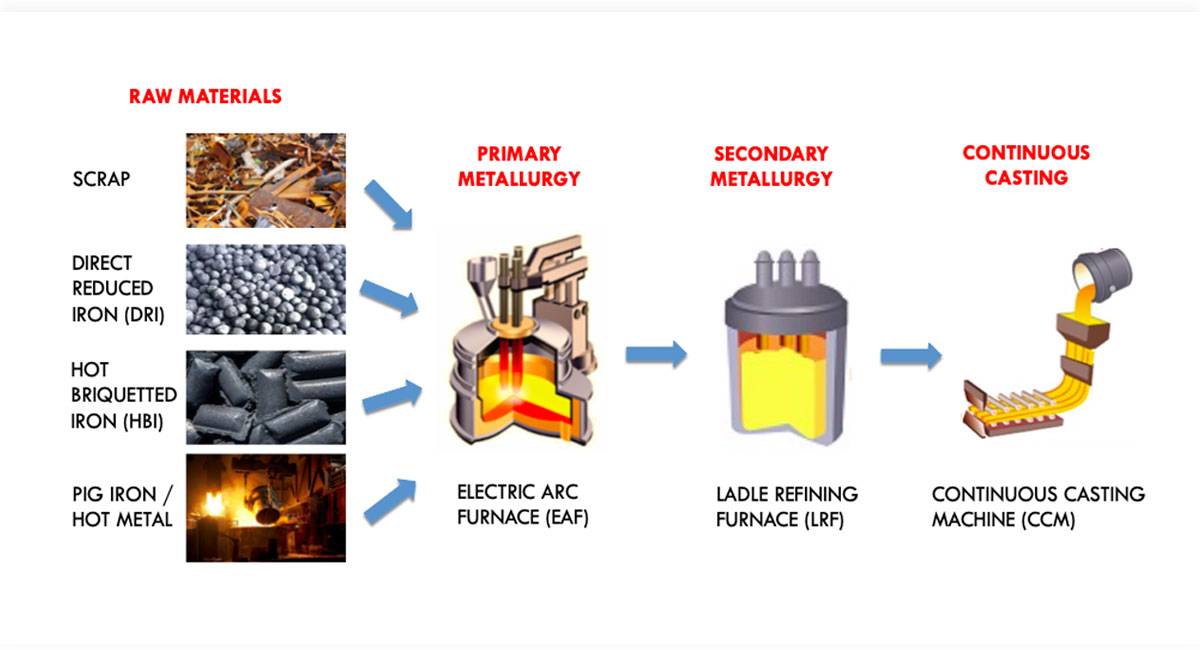

تُستخدم أقطاب الجرافيت بشكل أساسي لنقل الكهرباء التي تصهر الحديد الخردة والصلب في أفران القوس الكهربائي. نظرًا لتصنيع نسبة متزايدة من الفولاذ العالمي باستخدام أفران القوس الكهربائي ، يصبح الإنتاج الثانوي للصلب هو الاستهلاك الرئيسي لأقطاب الجرافيت. بالإضافة إلى ذلك ، يتم استخدام قطب الجرافيت أيضًا في صهر المنتجات في أفران الصهر ، والمعادن غير الحديدية ، ومنتجات السيراميك ، وحتى صناعة إعادة تدوير النفايات. يعتمد الطلب على أقطاب الجرافيت بشكل كبير على تطبيقها في تصنيع الفولاذ من خلال الصهر باستخدام فرن القوس الكهربائي (EAF). يتحول مصنعو الصلب نحو أفران القوس الكهربائي على أفران الصهر ، نظرًا للمزايا التي تقدمها فرن القوس الكهربائي مثل التكلفة المنخفضة للتأسيس ، ومرونة الإنتاج العالية ، وانخفاض انبعاثات ثاني أكسيد الكربون.